剪切试验夹具(ASTM D5379)与复合材料试验机试验过程

在复合材料力学性能测试领域,准确获取剪切性能参数对材料设计、结构安全评估至关重要。剪切试验(依据 ASTM D5379 标准)是测定复合材料面内剪切性能的重要方法,而复合材料试验机则是完成该试验的核心设备。下面将详细介绍基于 ASTM D5379 标准,使用夹具和复合材料试验机的试验过程,重点科普试验机的操作要点。

一、试验前期准备

在启动复合材料试验机进行试验前,充分的准备工作是确保试验准确性和安全性的基础,主要包括试验样品准备、夹具安装与检查以及试验机状态调试三方面。

(一)试验样品准备

按照 ASTM D5379 标准要求制备复合材料样品。样品需具有特定的尺寸和形状,一般为矩形,厚度根据材料特性确定(通常在 1-10mm 之间)。制备过程中,要保证样品表面平整、无裂纹、无损伤,边缘整齐,避免因样品缺陷影响试验结果。

(二)剪切试验夹具安装与检查

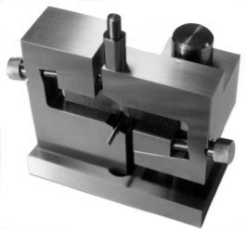

剪切试验夹具是实现剪切加载的关键部件,其安装质量直接影响试验效果。首先,将夹具的上下部分分别安装在复合材料试验机的上、下夹头座上,确保夹具与夹头座连接牢固,无松动现象。安装过程中,需使用水平仪检查夹具的水平度,保证夹具的加载轴线与试验机的受力轴线重合,避免产生附加弯矩。接着,检查夹具的夹持面,确保夹持面清洁、无杂物,夹持机构灵活可靠,能够平稳、均匀地夹持样品,防止样品在试验过程中出现滑移或损伤。

在安装试样时,用手指抬起从试样下端缺口下方的夹具中伸出的小直径杆,以使试样从左到右居中。试样被推到夹具的平坦背面,使其前后定位。楔子不是用来夹紧的;它们可以用手指旋钮调节,以适应宽度略有不同的试样。可以提供不同厚度的楔子,以适应这个小范围的厚度变化之外的试样。

(三)复合材料试验机状态调试

开启复合材料试验机的电源,启动控制系统软件,进入试验操作界面。接下来,检查试验机的力传感器、位移传感器以及驱动系统是否正常工作。可以通过手动控制夹头的升降,观察位移显示是否准确,同时施加较小的载荷,检查力值显示是否稳定、准确。

二、复合材料试验机核心操作步骤(重点)

复合材料试验机的操作是试验过程的核心环节,操作人员需严格按照规范步骤进行操作,确保试验顺利进行并获取准确的试验数据。

试验启动与过程监控

1. 样品装夹完成后,操作人员再次检查试验参数设置是否正确,样品装夹是否牢固、对齐。确认无误后,在试验机控制系统软件中点击 “开始试验” ,试验正式启动。

2. 试验过程中,试验机将按照预设的试验速度缓慢施加载荷,同时通过力传感器和位移传感器实时采集力值和位移数据,并将数据实时传输到控制系统软件中,以曲线的形式在操作界面上显示。操作人员需密切关注曲线的变化趋势,以及试验机的运行状态。

3. 观察样品在加载过程中的变形情况,注意是否出现裂纹、分层等破坏现象。如果发现样品出现异常情况(如力值突然下降、位移异常增大等),应立即点击 “紧急停止” 按钮,停止试验,避免设备损坏或样品进一步破坏。同时,记录异常情况发生时的力值、位移等数据,以便后续分析。

试验结束与数据保存

1. 当试验达到预设的终止条件(如样品发生破坏、达到预设的最大载荷或最大位移)时,试验机将自动停止加载。

2. 试验结束后,不要急于卸下样品,首先在控制系统软件中对试验数据进行保存。选择合适的数据保存路径,将试验过程中采集的力值、位移、时间等原始数据以及曲线等图形数据完整保存。保存完成后,可对数据进行初步查看,检查数据是否完整、合理,有无异常数据点。

3. 数据保存完成后,通过手动控制功能缓慢松开夹具的紧固装置,将样品从夹具中取出。取出样品时,要小心谨慎,避免损坏样品,同时观察样品的破坏形态,记录破坏位置、破坏类型(如剪切破坏、拉伸破坏、分层破坏等),为后续的试验结果分析提供参考。

对于从事复合材料研发、生产与检测的从业者而言,熟练掌握这类试验操作不仅是专业能力的体现,更是为材料安全 “把关” 的责任所在。小到航空航天领域的复合材料构件,大到新能源汽车的复合材料部件,其剪切性能都需要通过这类试验来验证,进而保障最终产品的结构安全与使用寿命。